2025年に開催される大阪・関西万博(大阪万博)(以下本万博)会場のシンボルである「大屋根リング」竹中工務店担当区域である「大阪・関西万博の大屋根リング西工区」(以下「万博リング西工区」)が2024年8月の完成予定よりも2ヶ月早く上棟しました。

人材不足、ウッドショック、2024年問題など、建設業をめぐる課題が山積するなかでの早期完成は驚くべきことです。

完成すれば1周約2キロメートル、世界最大級の木造建築と目される大屋根リングは「多様でありながら、ひとつ」という本万博の理念を体現した建物であり、国家をあげたプロジェクト。

しかし万博会場は期間が終われば解体される仮設建築物。残らないレガシーとして、意義と意味にかける人々の思いを速報でお伝えします。

(Profile)

(左)中島 正人 Masato Nakashima

株式会社竹中工務店大阪本店 大阪・関西万博の大屋根リング西工区作業所 作業所長。1999年入社、2000年から作業所、技術研究所、技術部を経て、2023年より現職。

(右)九嶋 壮一郎 Soichiro Kushima

株式会社竹中工務店大阪本店 設計部構造第1部門構造2グループ グループ長。2001年入社、2002年から大阪本店設計部構造部門、設計本部を経て、2021年より現職。

「現代の棟梁になろう」が合言葉だった

構造体でありデザイン(表し)である木は、木はカラマツ、スギ、ヒノキが中心。まるで内装材のように美しく、現場では鳶さんがていねいに組み上げていました。

本万博のサイトに公開されている「持続可能性に配慮した調達コード」には木材の調達や個別基準について明記されていて、大規模な建物でありながら、健全な森林経営やサーキュラーエコノミーへの寄与が目指されています。大屋根リングをつくることで日本の森林の価値が可視化され、リジェネラティブな取り組みの実践につながることが期待されます。

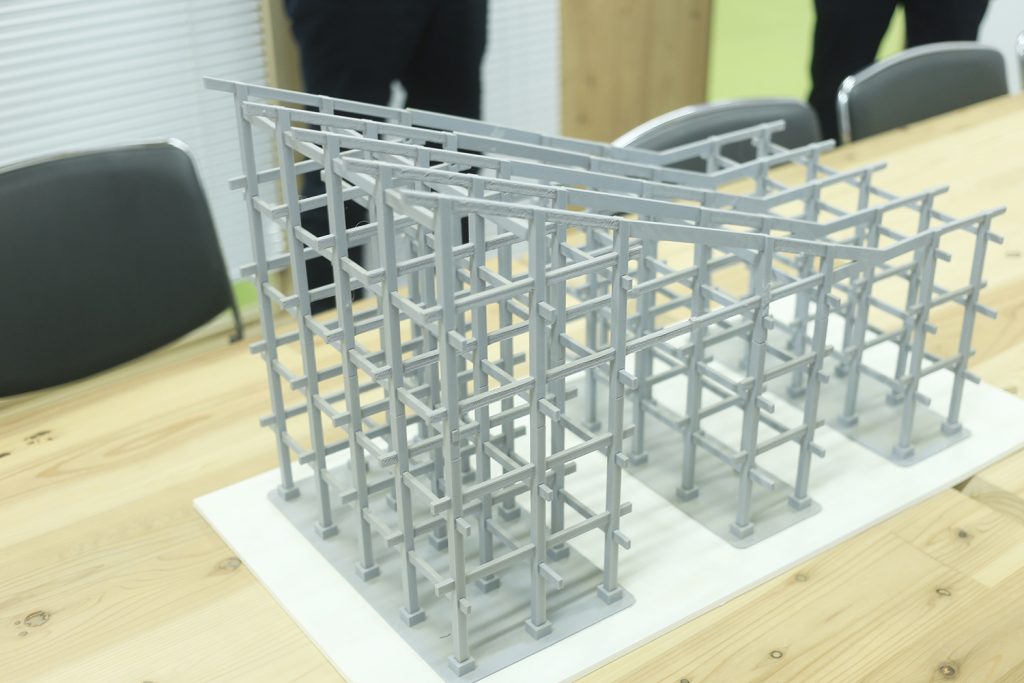

京都の清水寺の舞台「懸造り(かけづくり)」をイメージした貫工法を採用。「懸造り」とは垂直と平行の木材が互いに支え合い地震力を分散するとともに、万博終了後、解体がしやすくリユースの幅も広がる理にかなったもの。

しかし世界最大級を誇る規模の木造大屋根リングを、昔ながらの伝統的な工法を用いて施工していくことは容易なことではなかったはずです。

万博の会場デザインプロデューサーである藤本壮介さん、基本設計の東畑・梓設計共同企業体からバトンを受け、西工区の実施構造設計と施工を担当した竹中工務店はどんな思いでこの大仕事と対峙したのでしょうか。

九嶋さん「まず、純粋にワクワクしました。僕らは実施設計者として、どうやったら基本設計を実現できるかを作業所と一緒に取り組みながらやってきました。」

中島さん「施工を担当する作業所も同じ気持ちです。ドキドキもしましたけれど(笑)」

九嶋さん「今までにないことですからね。初めてのことなのでどうやったら実現できるかというドキドキですね」

設計する人と施工する人が同じワクワクして前向きにチャレンジする気持ちであることが特に大事なプロジェクトだというお二人。同じ気持ちでいたからこそできたともいいます。そんな関係者の合言葉は「現代の棟梁になろう」。

九嶋さん「竹中工務店は宮大工の棟梁がルーツの会社です。棟梁は設計もするし施工もするじゃないですか。今は担当が細かくわかれていますが、みんな「現代の棟梁」としてやりたいですね、という気概でここまで来ました。

たとえば、通常、構造設計の実験に施工者が立ち会うことはあまりないのですが、中島さんは実験にも立ち会い、貫接合の構造上の仕組みも共有し、施工法を検討する際に役立ててくれました。

逆に僕は、中島さんが実施した施工試験へ立ち合い、施工プロセスや施工上の課題を共有し、構造設計にフィードバックすることができました」

約400年間培ったエンジニアリングで安心安全な建物をつくるとともに、木造へのリスペクトとこだわりがこの大屋根リングの随所にあるといいます。

九嶋さん「木が持つ力みたいなものが建築そのものにも宿るというか、素材が持つ温かみが魅力なのかなと思います。そして構造体そのものがデザインになります。支える役割であるからこそ持つ機能美を生かした建物です」

中島さん「つくり手としては柱のジョイントは隙間を極力なくし、一本の柱に見えるよう緻密に計画をしました。

加えて梁のジョイントでは必要になったボルトを隠す木栓は、早い段階で取り付けて、梁部材の木材表面の経年変化と同じにすることで一体感を出すなど、さりげないことですけど綺麗に見えるように手を加えました」

九嶋さん「万博に来られるかたはまず最初に地上レベルからリングの貫接合を見ることになります。なので、下から見上げた際になるべく余分な部材が見えないように、工夫しています。

清水寺などでも用いられている伝統的な貫工法を尊重しながら、現代的にアップデートしているわけです」

施工の効率と、木造架構がもつ、やさしさと美しさと強さを両立するために、手間を惜しまず、とことん工夫する。木づかいの意義を改めて問いかけられたのが大屋根リングの建築でした。

ものづくりを追求しながら、上棟を2ヶ月も早めたミラクルには施工にイノベーションがありそうです。

“残らないもの”だからこそプロセスを大切に

大屋根リングの工事責任者である中島さんが今回の現場でもっとも大事にしていることは「プロセス」だといいます。

中島さん「大屋根リングは基本、残らないんですよね。だからこそ、建設に至るまでのプロセスを大事にしたいし、明るい未来につなげたいと思いました。

記憶に残すための実験場として未来の建設業に向けて様々なチャレンジに真剣に取り組みました。いわゆる普通の現場ではやらないようなことです。

形としては残りませんから、訪れたひとはもちろん、一緒につくったみんなの記憶に残ってほしいと願いながら計画を進めました」

地球規模の「万博」という檜舞台だからこそ目指した目標。大屋根リングを建築するにあたってもっとも深刻だったのは「人手不足」でした。

中島さん「着工する前は当社大阪本店の繁忙期と重なって人手不足。着工後も作業員さんや鳶さんなどマンパワー不足が課題でした。

当時の私のメモに「人がいないことを言い訳にしたくない」って書いていました。そこで、先ずは組織力を活かすことを考えました。社内の誰を、どの段階で、どう巻き込むか。当社のエンジニアリング力とマネジメント力の融合を試みました」

中島さんと九嶋さんは「あべのハルカス」「大阪梅田ツインタワーズ・サウス」そして、今回のリングと3つのプロジェクトで構造設計と作業所としてタッグを組みました。

大規模建築の現場を管理してきた経験を生かし、周囲の意見をしっかり聞き、組織力を高める。そして、外部人材を育てる。培った経験知を存分に大屋根リングの現場に投下します。

中島さん「人材不足とはいえ、工期遅延や事故を起こしてはいけません。そのため、着工までに徹底的な施工計画のつくり込みを行いました。

当社工区は他の工区に比べパビリオンなどの建屋が比較的密集しており、更に工期後半には大屋根リング内側での施設整備工事が集中することが予想されました。

大屋根リングを極力前倒しで完成させることでその後、大屋根リング工事に関わる搬入車両や大型重機が大幅に削減され、他の施設整備工事の作業スペースが確保できます。大屋根リング工事を少しでもスムーズに進めることが万博工事の全体最適につながると考えました」

早く、善く、安全に少ないスタッフでも作れるシンプルな作り方に変えていく。そこでヒントになったのはトヨタ自動車の“ジャスト・イン・タイム方式”だといいます。

中島さん「私、大野耐一さんというトヨタの生産方式を考えられた方を尊敬していて。著書を読んだ時にすごく感動して、この考え方を建設現場に持っていきたいと思いました」

ジャスト・イン・タイム方式とは必要なものを必要なだけ、必要なときに作る生産方式です。物を停滞させず、全ての工場とその生産工程を流れるようにつなげる「生産工程の同期化」をすること。この方式を実現するために、はじめて日本通運さんと協業したそう。

中島「リングの部材は6000㎥を超える柱や梁などの木材部品に加えて、金物など、国内外の数十万点におよぶ部品から成り立っていますので、各所との物流管理が重要になります。

そこで大阪府堺市の日本通運さんの大型倉庫に部品を集約し、可能な限りそこで部品を組み立てました。屋根がある全天候型の室内で安全かつ効率的に作業を行い、その部材をジャスト・イン・タイムで現場に持ち込みました。これは、建設現場の外、すなわち、オフサイト・ロジスティクスの取り組みといえます」

この方式により、パビリオンが密集し、建材を置くスペースすらままならない西工区へ必要なタイミングでの部品や材料供給に繋がり、工事をスムーズに滞りなく進めることが可能に。

また「木」は自然素材であり特にその表面は傷つきやすく、また雨や紫外線の影響によって色合いが変化することもあることから、現場へ必要最低限の材を持ち込むことで「木」そのものの施工品質や意匠性を担保します。

中島さん「これらは、「竹中新生産システム」の実践です。お客様ニーズに応える生産力および建設サービスの提供をめざした建築生産変革の取組みとして展開しています」

「竹中新生産システム」とはBIMなどの技術を用いた建築生産変革の取り組みです。今回の現場では主に以下の4つのシステムを用いたそう。

①生産性向上効果の高い施工計画(最適構工法)の早期検討

②特定のBIMソフトに依存しないオープンBIM方式での効果的な生産準備

③現地工数の削減を目指したオフサイト化の推進(オフサイト ロジスティクス)

④最先端の全自動デジタル加工技術の活用(デジタルファブリケーション)

中島さん「今回、扱うのは木構造ですが、木造の鳶さんというのはほとんど存在しません。そこで鳶さんが鉄骨と同じように木を扱えるように打ち合わせを繰り返して建て方などの工夫をしました。着工前に鳶さんの意見を取り入れて考え出した工法を当社の機材センターで試験施工しました。

具体的には大規模木造施工上の安全性確保と品質確保を目的に、平地での組み立てを行った後に、クレーンで吊り上げるユニット化工法を検証しました。また3Dモデルを用いて、実際に大屋根リングを組み上げていく工程もシミュレーションして、最適化を検証しました」

これを中島さんは「デジタル竣工」と呼び、鳶さんの知恵をもらいながらデジタルで手順を完成させる方式。部品数の多い貫工法を用いた今回のような木造の現場には有効な手段だったといいます。

また全国で15の木材工場、世界中の金物工場からの物流管理をコントロールする手段は、外部との会社とデータを繋げ、リアルタイムで物流を把握できるシステムを用意。

今回は屋根の斜面上にさらに木造のスロープがあり、その嵩上げ部材などには3次元の部材製作が必要になりました。デジタルファブリケーションに早期からアイデアを組み込むことで工法の簡略化と自動化が実現し、生産性が大きく向上したそう。デジタルファブリケーションには木造が一番適していて、まさに進んでいることが実感できたそう。

中島さん「かならず、人だけではものを作れない世界が来ます。だから、万博という場で未来の建築を実験したんです」

未来に思いを橋渡しする建築へ

細部までこだわり、最良の木造建築へ。残らないレガシーをつくる意義は、プロセスを残すこと。記憶に残すための実験場として未来の建築業に向けて様々なチャレンジをしていくこと。

中島さん「今回は特に記憶に残すことを大事にしてるから、気持ちが入りました。

今回、現場ではデジタル活用や物流の考えかたなど、新しい挑戦をいろいろしましたが、やっぱり人の力も必要だと感じました。想像や創造は人間でしかできないですからね」九嶋さん「現代の棟梁を目指すという合言葉で、竹中工務店としてものづくりをする際、大事にしていく部分が言語化された感じもありました」

中島さん「木を大切すること、木に敬意を払いながら、最新技術を活用して現代の施工にアップデートすることは、棟梁から始まった会社として使命だとも思っています」

多くの困難と制約を乗り越え、2ヶ月早く上棟した西工区。世界各地から多様な人々が現代の棟梁たちの思いの巡らせた大屋根リングのもとに集まり、その評価をすることになるでしょう。

シンボリックな存在に木造が選ばれたのは、リジェネラティブな観点だけでなく、日本らしさに加え、ものづくりそのものに物語が備わる木造に価値があるというメッセージです。

最後に九嶋さんが「今回は、一つの建物というか、いろいろなものをつなぐ橋をつくったような気持ちにもなりました」と心境を教えてくださいました。このリングは、思いを未来へ橋渡しをする存在なのかもしれません。

大屋根リングの木材は何らかのかたちで再利用することが模索されています。未来をつなぐ木が、本万博が終わったあとどんなことに使われるのか。それを私たちが見届けたとき、大屋根リングの物語は本当の完成を迎えます。

Text:アサイアサミ(ココホレジャパン)